In einer Branche, in der Geschwindigkeit und Qualität zusammengehören wie Salz und Pfeffer, stehen Hersteller von Snacks und Süßwaren vor der ständigen Herausforderung, die Anforderungen der Verbraucher zu erfüllen und gleichzeitig die Produktintegrität zu wahren. Snacks gewinnen weltweit zunehmend an Beliebtheit. Prognosen von Statista zufolge könnte der weltweite Umsatz mit herzhaften Snacks bis zum Jahr 2030 sogar einen Wert von 386,8 Milliarden Dollar erreichen. Da liegt es auf der Hand, dass der Druck, ein vielfältiges Sortiment an hochwertigen Produkten schnell liefern zu müssen, größer ist als je zuvor. In diesem Artikel erläutert Rob Stevens, Market Manager bei Mettler-Toledo Produktinspektion, wie Hersteller die Herausforderungen bei der Hochgeschwindigkeitsproduktion von Snacks und Süßwaren bewältigen können, ohne Qualitätseinbußen in Kauf zu nehmen. Die Produktkontrolle mittels Metallsuchtechnik und Röntgeninspektion spielt dabei eine große Rolle.

Herausforderungen in der Hochgeschwindigkeitsproduktion

Die Hochgeschwindigkeitsproduktion von Snacks und Süßwaren bringt verschiedene Herausforderungen mit sich, insbesondere, was das Produkthandling und die Ausschleusung von Produkten betrifft. Wenn Produkte mit hohen Geschwindigkeiten verarbeitet werden, sind sie anfälliger für Beschädigungen oder fehlerhafte Ausrichtung. Dies wiederum führt zu höheren Ausschleusraten. Die Handhabung empfindlicher Artikel oder Produkte mit spezifischen Verpackungsanforderungen, wie z. B. Schlauchbeutel, wird mit zunehmender Geschwindigkeit immer komplexer, sodass sich das Risiko von Produktausschleusungen und Ausschuss erhöht.

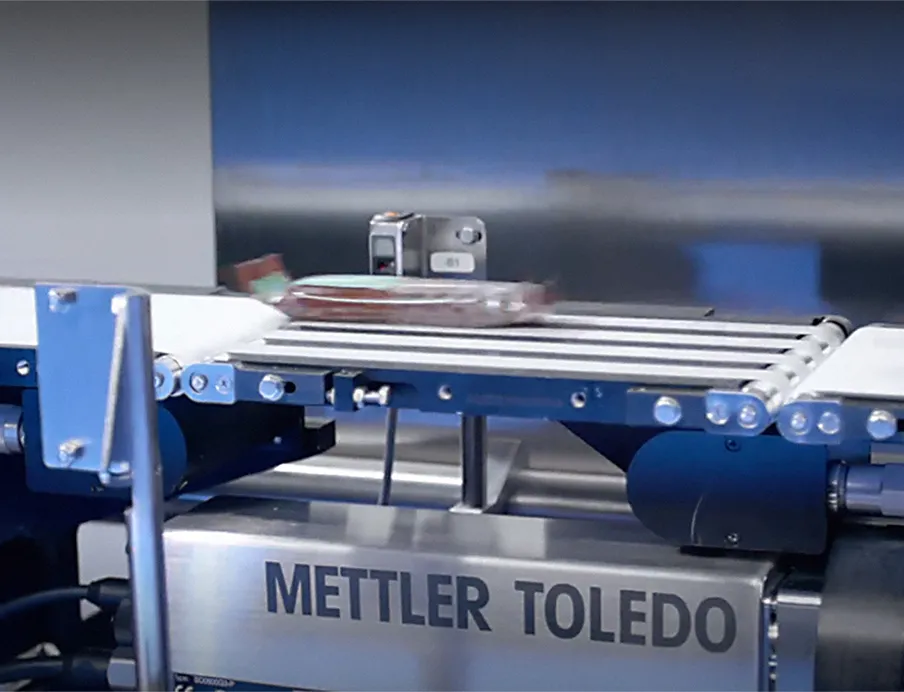

Herausforderungen beim Wägen

Die versiegelten Kanten von Schlauchbeuteln, die zu Problemen bei der Handhabung und Sortierung führen können, sowie die Notwendigkeit strengerer Toleranzen bei kleineren, leichteren Produkten erschweren zusätzlich die Durchführung präziser Wägevorgänge. Fortschrittliche dynamische Kontrollwaagen mit „FlashCell“ Technologie von Mettler-Toledo helfen bei der Lösung dieses Problems, indem sie Produkte effektiv handhaben und kurze Wägezeiten ermöglichen. Neben der zuverlässigen Handhabung bieten sie außerdem eine höhere Genauigkeit. Sogar bei Geschwindigkeiten von bis zu 800 Produkten pro Minute liefern die Systeme konsistente Wägeresultate und gleichbleibend hohe Qualität.

Fremdkörpererkennung bei Snacks und Süßwaren

Die Wahrung der Produktreinheit, bei Snacks und Süßwaren von entscheidender Bedeutung, kann aufgrund der hohen Geschwindigkeiten und der Produktvielfalt in der Produktionslinie eine echte Herausforderung darstellen. Eine effektive Fremdkörpererkennung ist daher sowohl für unverpackte als auch für verpackte Produkte unverzichtbar, um die Sicherheit der Verbraucher, die Integrität der Marke und die Reduzierung des Risikos von Produktrückrufen zu gewährleisten. Hersteller können eine Kombination aus Metallsuchtechnik und Röntgeninspektionstechnologie einsetzen, um diese Anforderungen effizient zu erfüllen.

Metallsuchtechnik und Röntgeninspektion

Metallsuchsysteme sind auf die Erkennung metallischer Fremdkörper wie beispielsweise Eisen-, Nichteisen- und Edelstahlpartikel spezialisiert. Sie erzeugen ein elektromagnetisches Feld und identifizieren Metallpartikel, die dieses Feld stören. Metallsuchsysteme sind an verschiedenen Stellen der Produktionslinie einsetzbar, sei es zur Inspektion von Rohmaterialien vor Produktionsbeginn oder am Ende der Produktionslinie nach der Primärverpackung. Der am häufigsten gewählte Installationsort bei der Herstellung von Snacks und Süßwaren liegt jedoch unmittelbar vor dem Verpacken. Die Produkte werden mit Mehrkopf-Wägetechnologie gewogen, fallen dann durch das Metallsuchgerät und gelangen in den Beutel, der anschließend versiegelt wird. Diese Technologie eignet sich hervorragend für Hochgeschwindigkeits-Produktionsumgebungen, in denen eine schnelle und genaue Erkennung von metallischen Fremdkörpern erforderlich ist.

Die Inspektion an dieser Stelle minimiert das Risiko metallischer Fremdkörper im Endprodukt und vermeidet etwaige inspektionstechnische Beschränkungen des Verpackungsmaterials bei der Primär- oder Sekundärverpackung. Technologien wie das automatische Testsystem (ATS) von Mettler-Toledo, das nicht nur die Testgenauigkeit verbessert und die Testdauer verkürzt, sondern auch die Anzahl der für die Durchführung der Tests erforderlichen Bediener von zwei auf einen reduziert, können die Produktivität zusätzlich steigern. Im Hinblick auf die Gesamtbetriebskosten stellt an diesem kritischen Kontrollpunkt (CCP) Metallsuchtechnik die beste Wahl dar.

Metallsuchsysteme liefern sowohl in horizontalen als auch in vertikalen Anwendungen effiziente und präzise Resultate. Vertikale Inspektionssysteme, insbesondere unter Nutzung von Freifall-Metallsuchgeräten in vertikalen Schlauchbeutel-Anwendungen (VFFS), erweisen sich bei der Inspektion von Produkten wie Snacks und Chips als äußerst effektiv. Diese Metallsuchsysteme werden zwischen Waage und Beutelmaschine installiert und ermöglichen so die Inspektion frei fallender Produkte auf ihrem Weg durch das System. Bei dieser Methode werden Fremdkörper vor dem Verpacken erkannt, was insbesondere in Hochgeschwindigkeits-Produktionsumgebungen von Vorteil ist.

Röntgeninspektion von Glas, Metall, Steinen, dichte Kunststoffe, Gummiverbindungen und Agglomeraten

Röntgeninspektionssysteme eignen sich ideal für die Erkennung verschiedenster Fremdkörper in verpackten Produkten, sowohl in der Primär- als auch in der Sekundärverpackung. Röntgeninspektion ermöglicht die Detektion von Glas, Metall, Steinen, dichten Kunststoffen, Gummiverbindungen und sogar von Agglomeraten, ein Problem, mit dem Chips-Hersteller häufig konfrontiert sind. Agglomerate oder verklumptes Gewürzpulver können sich während des Herstellungsprozesses bilden und die Produktqualität beeinträchtigen, indem sie den Geschmack, die Textur und das Erscheinungsbild verändern.

Die Röntgenstrahlen durchdringen die Verpackung und identifizieren darin enthaltene Fremdkörper, und zwar basierend auf Dichteunterschieden. Während sich beispielsweise bei einzelnen Schlauchbeuteln die Inline-Inspektion als effektiv erweist, bietet eine Inspektion am Linienende, wie zum Beispiel das Scannen einer ganzen Schachtel mit Schokoriegeln, zusätzliche Vorteile. Somit wird jede Schachtel gründlich auf Fremdkörper untersucht, bevor sie in den Handel gelangt. Dieser mehrstufige Inspektionsprozess verbessert die Produktsicherheit und die Qualitätskontrolle erheblich. Neben der Fremdkörpererkennung führen Röntgeninspektionssysteme eine Reihe von Integritätsprüfungen durch, wie die Überprüfung der Produktform, die Bestimmung der Masse, die Erkennung fehlender oder zerbrochener Produkte und die Überprüfung auf korrekten Füllstand. Dadurch wird die Qualitätskontrolle weiter verbessert und das Risiko minimiert, dass mangelhafte Produkte die Verbraucher erreichen.

Entscheidung zwischen Röntgeninspektion und Metallsuchsystemen

Die Auswahl der am besten für eine Produktionslinie geeigneten Technologie ist vom Produkttyp und vom Kontaminationsrisiko abhängig. Metallsuchsysteme eignen sich hervorragend für die Inspektion von Produkten vor dem Verpacken oder während der Primärverpackung. Durch frühzeitige Erkennung metallischer Fremdkörper in dieser Phase sparen Hersteller Produktionskosten. Röntgeninspektionssysteme werden bevorzugt für verpackte Produkte eingesetzt, bei denen die Erkennung eines breiteren Spektrums an Fremdkörpern erforderlich ist. Sie eignen sich für verpackte Produkte und bieten optionale Qualitäts- und Integritätsprüfungen, die gleichzeitig, in der Regel am Linienende, stattfinden können.

Ein wichtiges Thema für Hersteller in dieser Branche ist der Kostendruck. Insbesondere die Tatsache, dass viele Snack- und Süßwarenprodukte zu niedrigen Preisen verkauft werden, erschwert die Investition in High-End-Produktinspektionssysteme. Zwar mögen die Vorlaufkosten für Metallsuch- oder Röntgeninspektionssysteme hoch erscheinen. Doch können diese Technologien die Kosten von Rückrufaktionen und potenziellen Reputationsschäden erheblich reduzieren, und Herstellern auf lange Sicht mehr Einsparungen bescheren. Die Nutzung KI-gesteuerter Funktionen mit Fokus auf Nachhaltigkeit bietet Herstellern zusätzliche Unterstützung bei der Bekämpfung steigender Kosten. Durch Optimierung der Inspektionseffizienz mit intelligenten Algorithmen können Hersteller den Energieverbrauch reduzieren und Verschwendung minimieren, wodurch letztendlich die Betriebskosten sinken.

Fremdkörper aus Kunststoff

Insbesondere in der Süßwaren- und Snackproduktion, bei der häufig komplexe Maschinen und Gussformen verwendet werden, besteht neben metallischen Fremdkörpern auch das Risiko, dass Fremdkörper aus Kunststoff in die Produkte gelangen. Kunststofffremdkörper können aus Verschleiß an Gussformen, zerbrochenen Maschinenteilen oder sogar aus beschädigten Verpackungsmaterialien resultieren. Daher sind robuste Detektionssysteme unverzichtbar. Röntgeninspektionssysteme bieten eine effektive Lösung zur Erkennung von Kunststofffremdkörpern anhand ihrer Dichte, sogar dann, wenn der Dichteunterschied zwischen dem Kunststoff und dem Produkt selbst minimal ist. Trotz aller Herausforderungen sind Röntgeninspektionssysteme in Anwendungen mit unterschiedlichsten Produkttypen präzise für die Erkennung verschiedener Arten von Kunststoffen kalibrierbar, von dichten Fragmenten aus Polypropylen bis hin zu leichteren Kunststofffolien.

Süßwaren, deren Zutaten eine stark variierende Textur und Dichte aufweisen können, stellen traditionelle Inspektionsmethoden möglicherweise vor Probleme, was die Erkennung von Kunststofffremdkörpern betrifft. Röntgeninspektionstechnologien bieten jedoch eine höhere Erkennungsempfindlichkeit und Zuverlässigkeit, sodass die Produkte stets den strengen Sicherheits- und Qualitätsstandards entsprechen. Dies minimiert das Risiko, dass Kunststofffremdkörper zu den Verbrauchern gelangen, und schützt den Markenruf.

Robuste Test- und Einrichtungsverfahren

Zur Überprüfung, ob das Metallsuchsystem vollständig für die Erkennung von Fremdkörpern optimiert ist, können Hersteller automatische Testsysteme integrieren. Das automatische Testsystem (ATS) von Mettler-Toledo beispielsweise automatisiert den Testprozess für in vertikale Form-, Füll- und Versiegelungsprozesse integrierte Metallsuchgeräte, die bei der Herstellung von in Tüten verpackten Chips, Süßwaren und Nüssen weit verbreitet sind. Das ATS bietet eine hochpräzise Überprüfung der Erkennungsempfindlichkeit in der Mitte der Durchlassöffnung, also dort, wo Fremdkörper am schwierigsten zu detektieren sind, indem es konsistent die Position der Fremdkörper entsprechend simuliert. Durch konsistente Leistungstests und ein reduziertes Risiko unerkannt gebliebener Fremdkörper erhöht diese Methode das Vertrauen der Hersteller in die Produktsicherheit.

Röntgeninspektionssysteme ermöglichen die automatische Einrichtung von Inspektionsfunktionen für verschiedene Produkte und vereinfachen Artikelwechsel, um die Abläufe zu optimieren und das Risiko menschlicher Fehler zu reduzieren. Durch die automatische Anpassung an neue Produkte oder Verpackungsformate sorgen Röntgeninspektionssysteme für eine gleichbleibend hohe Inspektionsgenauigkeit, da stets die richtige Erkennungsempfindlichkeit für das jeweilige Produkt eingestellt wird.

Beide Technologien tragen dazu bei, die Integrität der Marke zu schützen, das Risiko von Produktrückrufen zu reduzieren und die betriebliche Effizienz zu verbessern, und all dies in Produktionsumgebungen mit hohen Geschwindigkeiten.

Systemreinigung und hygienisches Design

Eine weitere typische Herausforderung sind Ansammlungen von Zucker und Mehlstaub, die zu Korrosion und Verunreinigungen in Produktionsanlagen führen können. An kritischen Kontrollpunkten in frühen Phasen der Produktion ist es wichtig, Metallsuchsysteme zu wählen, die den Verlust von Gut-Produkten während des Ausschleusungsprozesses minimieren. Es empfiehlt sich, staubdichte Versiegelungen als Teil der Systemspezifikation in Erwägung zu ziehen. Im nachgelagerten Bereich, wo die Waren auf einem Transportband inspiziert werden, besteht die Lösung in der Installation von Inspektionssystemen mit Schutzart IP65 und IP69, die auf einfache Reinigung ausgelegt sind und intensiven Reinigungsverfahren standhalten.

Verifizierung von Etiketten und Allergenhinweisen

Zunehmend strenge Regularien, wie das Natasha-Gesetz, haben die Verifizierung von Etiketten und Allergenhinweisen zu kritischen Aspekten der Lebensmittelsicherheit gemacht. Das in Großbritannien verabschiedete Natasha-Gesetz schreibt vor, dass alle vorverpackten Lebensmittel, die für den Direktverkauf bestimmt sind, eine vollständige Zutatenliste mit eindeutiger Allergenkennzeichnung aufweisen müssen. Diese Verordnung soll Verbraucher mit Lebensmittelallergien schützen und ihnen Zugang zu wichtigen Informationen über die von ihnen konsumierten Produkte verschaffen.

Automatisierte visuelle Inspektionssysteme spielen eine entscheidende Rolle bei der Erfüllung dieser Anforderungen, indem sie die Angaben auf den Etiketten genau überprüfen. Sie tragen dazu bei, die Konformität zu wahren, kostspielige Rückrufaktionen zu vermeiden und die Gesundheit der Verbraucher zu schützen. Die Systeme erfassen hochauflösende Bilder der einzelnen Produktpackungen, während diese die Produktionslinie durchlaufen. Sie nutzen fortschrittliche Algorithmen, um die Bilder zu analysieren und zu überprüfen, ob die Etiketten mit den richtigen Informationen wie z. B. Listen mit Inhaltsstoffen und Allergenhinweisen gekennzeichnet sind. Sie erkennen außerdem Druckfehler, fehlende Informationen oder falsche Etiketten.

Datenmanagement in der Produktion

Ebenfalls ein integraler Bestandteil der modernen Snack- und Süßwarenproduktion ist das Datenmanagement, das Herstellern die Überwachung und Optimierung ihrer Produktionsprozesse sowie die Einhaltung von Auditanforderungen ermöglicht. Hinzu kommen vorausschauende Wartung und Echtzeitanalysen, die erheblich zur Steigerung der Produktivität beitragen können. Diese Datenmanagementsysteme versetzen Hersteller in die Lage, Probleme in der Produktion proaktiv anzugehen, Stillstandszeiten zu reduzieren und die Produktsicherheit zu verbessern.

Mit der „ProdX“ Datenmanagement-Software von Mettler-Toledo profitieren Hersteller von Datenerfassung und -analyse in Echtzeit für verbesserte Konformität und Qualitätssicherung. Die Software verfolgt und dokumentiert Produktinspektionsdaten auf effiziente Weise und schafft damit die unabdingbare Voraussetzung zur Erfüllung von Standards für Produktsicherheit und zur Optimierung der betrieblichen Effizienz.

Fazit

Da der Markt für Snacks und Süßwaren weiterhin boomt, benötigen Hersteller Systeme, die an neue Produktlinien und regulatorische Änderungen anpassbar sind. Die Investition in fortschrittliche Produktinspektionstechnologien ist unerlässlich, um die Qualität bei hohen Produktionsgeschwindigkeiten aufrechtzuerhalten und gleichzeitig die Produktionslinien zukunftssicher zu machen. Mit den verfügbaren innovativen Lösungen können Hersteller die Herausforderungen bewältigen und gleichzeitig die Produktintegrität und die Verbrauchersicherheit wahren.