Tradition, Familie, Verantwortung, Respekt - das sind Werte, für die der Verpackungsmaschinenbauer Schubert ebenso steht wie der amerikanische Backwarenhersteller More Than A Bakery, ein Ableger von Richmond Baking. Mehr als 170 Jahre Backerfahrung stecken in dem Familienbetrieb aus Versailles, Kentucky. Aus der Produktion läuft täglich eine Vielfalt an Kleingebäck wie Kekse und Cracker, für Global Player genauso wie für kleine regionale Kunden. Eine Herausforderung, was die Verpackung der zerbrechlichen Produkte in Schlauchbeutel angeht, denn hier ist Flexibilität, Schnelligkeit und Sorgfalt gefragt. Bislang wurde mit Schlauchbeutelmaschinen gearbeitet, bei denen die Zuführung der Kekse manuell durchgeführt werden musste. Deshalb suchte CEO Bill Quigg nach einer neuen Verpackungslinie, die diese Verarbeitungsansprüche in einer vollautomatisierten Anlage zusammenführen kann und stieß auf Schubert.

Verpackungslinie ermöglicht mehr Effizienz, Leistung und Flexibilität

Ziel war zum einen, das Personal von der monotonen Arbeit an der Maschinenzuführung zu befreien. Zum anderen sollten Produktionsverluste im Verpackungsprozess deutlich reduziert werden. Darüber hinaus wollte der Hersteller die Anlagenleistung zukünftig steigern können, um die gesamte Kapazität des Backofens auszunutzen. Ein weiterer Wunsch war, von der bisher verwendeten Kaltsiegelfolie auf verschiedene Heißsiegelfolien wechseln zu können. Denn damit kann das Unternehmen seinen Kunden zukünftig auch recycelbare Schlauchbeutelverpackungen aus Monofolien oder papierbasierten Folien anbieten.

Redundantes Maschinenkonzept verringert Ausschuss deutlich

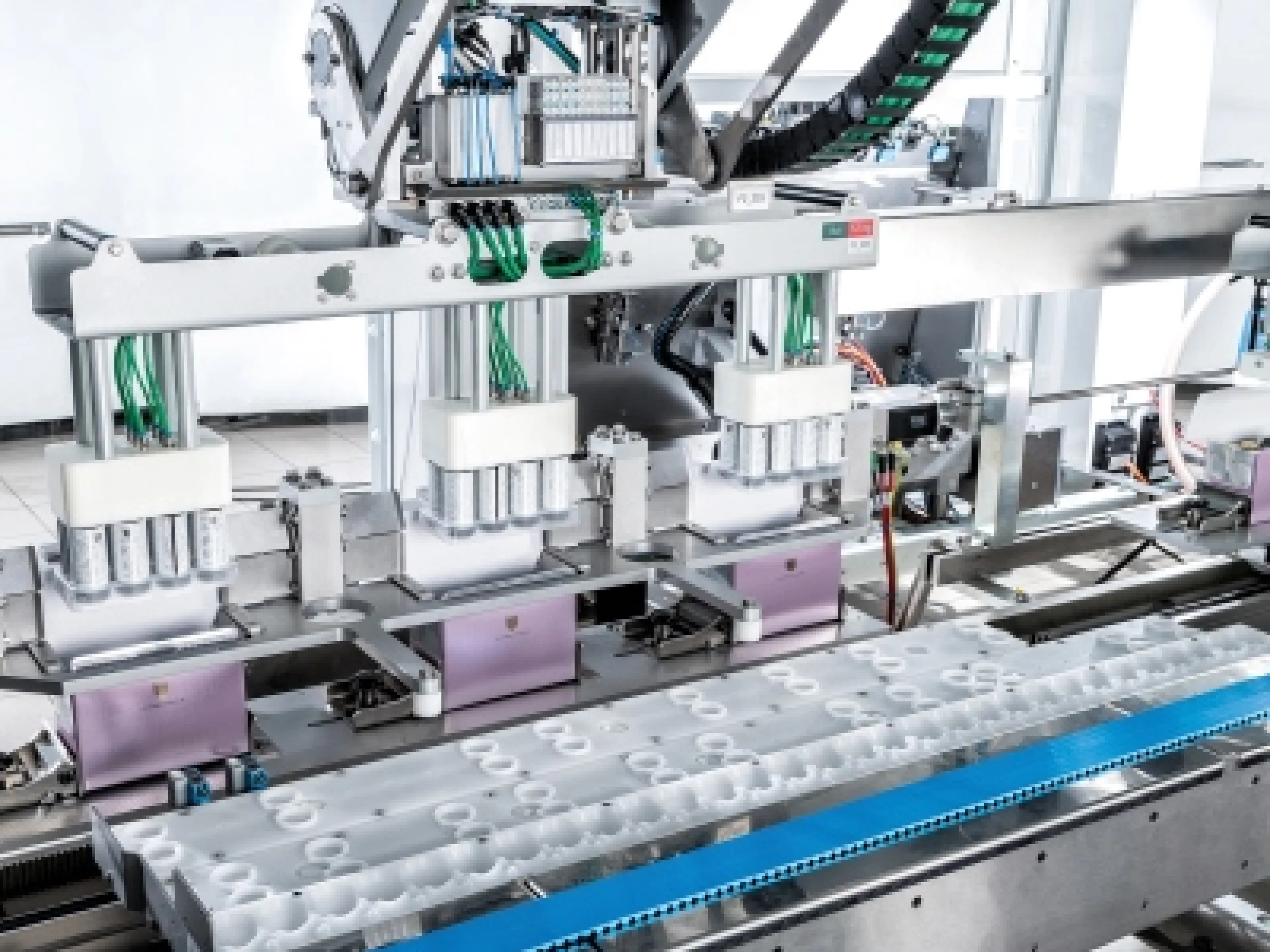

Vereint hat Schubert diese Kundenanforderungen in einem redundanten Maschinenkonzept, das auf dem Schubert-Flowpacker basiert. Hier ist das Schlauchbeutelaggregat Flowmodul platzsparend direkt in die Linie integriert. Die Zuführung erfolgt nicht herkömmlich über Bänder, sondern über Pick-and-Place-Roboter. Dadurch entsteht ein durchgängig kontrollierter Prozess. In diesem werden die zerbrechlichen Produkte mithilfe der Schubert-Bildverarbeitung auf Qualität überprüft. Roboter nehmen diese Backwaren äußerst schonend vom Band und legen sie in die Kette des Schlauchbeutelaggregats. Damit werden sie anschließend verpackt. Eine flexible Siegeleinheit sorgt dabei für den bestmöglichen Siegelprozess passend zur jeweiligen Schlauchbeutelfolie.

Verpackungslinie schafft 1.700 Produkten pro Minute

Für More Than A Bakery hat Schubert aus seinen bewährten Systemkomponenten eine leistungsstarke modulare Linie mit vier Flowmodulen und 26 F4-Robotern gebaut. Die Anlage ist so konzipiert, dass sie selbst bei einem Ausfall eines der Schlauchbeutelaggregate immer noch die volle Leistung von mehr als 1.700 Produkten pro Minute erbringt. Das bedeutet, dass sämtliche Produkte, die frisch aus dem Ofen kommen, nach wie vor verpackt werden können, ohne Warenverlust. Stefan Hoffmann, Sales Account Manager bei Schubert North America, erklärt die Vorteile der robotergestützten Verpackungstechnologie: „Mit dieser vollautomatisierten Lösung verhelfen wir unserem Kunden zu einer deutlich höheren Produktionssicherheit als bisher und drücken den Ausschuss um ein Vielfaches.“ Das bringt dem Backwarenhersteller nicht nur mehr Effizienz über den gesamten Produktionsprozess. Er profitiert dauerhaft von niedrigeren Kosten und schont zudem die Umwelt.

Vorbereitet für recycelbare Schlauchbeutelfolien

Die Anlage selbst besteht aus zwei hintereinander geschalteten Flowpackern in einer Linie, die jeweils symmetrisch gespiegelt sind. Pro Maschinenteil arbeiten also zwei Flowmodule beidseitig des Produktbands. Die fertig gebackenen Kekse laufen auf dem breiten Produktband in die Maschine hinein. Dort werden sie vom Vision-System per Auflichtscanner auf Vollständigkeit überprüft. Im vorderen Maschinenteil beladen je sechs Pick-and-Place-Roboter im Doppelpick-Verfahren die Kette ihres zugehörigen Schlauchbeutelaggregats, im hinteren Teil sind es je sieben Roboter. Als Zweier- oder Dreierstapel werden die Kekse anschließend in Kaltsiegelfolie verpackt.

Flexible Siegeleinheiten in Verpackungslinie

Vier Formate nutzt der Backwarenhersteller momentan, doch möglich ist weitaus mehr. Die Siegeleinheiten im Flowpacker sind so flexibel, dass More Than A Bakery problemlos vom Kaltsiegelverfahren auf das Heißsiegelverfahren wechseln kann. Dazu haben die Schubert-Experten alle Flowmodule bereits mit der fliegenden Quersiegeleinheit zum Heißsiegeln ausgestattet. Beim Kaltsiegeln bleibt die Siegeleinheit starr. Beim Heißsiegeln fährt sie so entlang der Kette mit und wieder zurück, dass die Siegelzeit trotz Geschwindigkeitsschwankungen immer konstant bleibt. So lassen sich Heißsiegelfolien, empfindliche Monofolien oder papierbasierte Folien sicher und ohne Beschädigungen siegeln. Dazu muss nur noch die Längssiegeleinheit getauscht und mit einer Ultraschallsiegeleinheit ausgerüstet werden. „Steigt der Trend zu recycelbaren Folien weiter an, ist More Than A Bakery mit unserer flexiblen Siegeltechnologie bereits heute für die Anforderungen seiner Kunden aufgestellt und kann in kürzester Zeit auf umweltschonendere Verpackungslösungen umsteigen“, betont Stefan Hoffmann.

Nachträgliche Leistungssteigerung bereits integriert

Auch die geforderte Leistungssteigerung ist in der Anlage bereits durch zusätzliche, noch leere Maschinengestelle vorbereitet. Bei Bedarf müssen sie nur noch mit Robotern und Scannern aus dem modularen Schubert-Baukasten ausgestattet werden. Dann kann die Verpackungsgeschwindigkeit so erhöht werden, dass die Anlage selbst die Höchstleistung des Ofens von 2.600 Produkten bewältigt. Noch höhere Anforderungen an die Leistung lassen sich mit einem dritten Flowpacker erzielen.

Den Ausschlag für die Wahl einer Schubert-Maschine gab unter anderem, mit einem ebenfalls familiengeführten Unternehmen zusammenzuarbeiten. Schubert konnte auch den Wunsch nach einer außergewöhnlichen Farbgebung der Anlage erfüllen. Jede Front der Gestelle hat eine andere Farbe. Bei der Werksabnahme in Crailsheim ließ sich die Familie Quigg es nicht nehmen, persönlich dabei zu sein. Stefan Hoffmann freut sich über das gelungene Projekt: „Wir möchten unsere Kunden mit jeder Anlage ein Stück zukunftssicherer aufstellen. Das ist uns zusammen mit More Than A Bakery rundherum gelungen.“